|

Sika Unitherm ACE – покрытие, совмещающее огнезащиту и антикоррозионную защиту, для нефтегазовых объектов умеренного климатического пояса и северных регионов России. |

Проблемы эксплуатации нефтегазовых объектов в умеренном климатическом поясе и в северных регионах России являются достаточно острыми, и на сегодняшний день не имеют однозначного решения в области нанесения огнезащитных покрытий (ОЗП) на несущие металлоконструкции и последующей эксплуатации. Если с антикоррозионными покрытиями Заказчик готов рассматривать качественное нанесение в заводских условиях с постоянным лабораторным контролем и последующей транспортировкой готовых окрашенных металлоконструкций на объект, то нанесение ОЗП на сегодняшний день происходит конкретно в местах локации строительного объекта.

Типичные проблемы на нефтегазовых объектах открытого контура эксплуатации умеренного климатического пояса и северных регионов, с которым сталкивается Подрядчик при выполнении нанесения огнезащитных составов – короткий период окрасочных работ, погодные условия (осадки, роза ветров, температурные перепады) и, как следствие, получение некачественного огнезащитного покрытия. Помимо сложностей, возникающих в процессе нанесения, стоит учитывать высокую стоимость огнезащитной обработки металлоконструкций, до 70% от стоимости металла и дорогостоящий последующий ремонт.

Огнезащитные покрытия (ОЗП) терморасширяющегося (вспучивающегося) типа для металлоконструкций используются с начала 50-х годов XX века. За длительное время они совершенствовались и достигли довольно высоких характеристик.

В преобладающем большинстве, они представляют собой огнезащитные материалы (ОЗМ), включающие в себя связующее с органическим растворителем (поливинилакрилаты, поливинилацетаты) или на водной основе.

В настоящее время эти материалы по достоинству занимают довольно большую нишу рынка огнезащиты, но обладают рядом недостатков, которые во многих случаях затрудняют и ограничивают их применение.

Например, ОЗМ на водной основе не могут эксплуатироваться на открытом воздухе.

ОЗМ с органическими растворителями могут эксплуатироваться на открытом воздухе с покрывными материалами, но имеют свойства, затрудняющие их применение:

- Содержат до 30 % растворителей или воды, что приводит к необходимости многослойного (от 2 до 10 слоёв) нанесения покрытия с промежуточной сушкой слоёв. Суммарное время сушки может доходить до 7-10 рабочих дней. Как следствие – высокие трудозатраты и финансовые затраты на нанесение ОЗМ. При нанесении не месте монтажа металлоконструкций приводит к зависимости нанесения от климатических условий. В заводских же условиях это приводит к нерациональному использованию заводских площадей – заводское нанесение ОЗМ почти не используется.

- Относительно невысокие механические свойства ОЗМ не позволяют транспортировать металлоконструкции с нанесенными огнезащитными покрытиями. Поэтому, а также по причине п.1, заводское нанесение ОЗМ почти не используется.

- Свойства антикоррозионной защиты ОЗП на полиакриловой и винилацетатной основах весьма ограничены, хотя они обычно имеют высокую толщину (по сравнению с лакокрасочными покрытиями). Таким образом, антикоррозионные свойства систем огнезащитных покрытий в значительной мере определяют грунтовочные покрытия и покрывные материалы, и в сложных условиях требуют отдельного решения антикоррозионной защиты металлоконструкций.

Фирма Sika Deutschland GmbH Industrial Coatings, проанализировав свойства существующих на сегодняшний день ОЗМ и потребности рынка, в результате длительного этапа разработки представила эпоксидный двухкомпонентый огнезащитный материал нового поколения – Sika Unitherm ACE, обладающий целым рядом достоинств, открывающих новые возможности для применения ОЗП:

1. Высокая огнезащитная эффективность – от 15 минут до 120 минут.

2. Чрезвычайно высокая механическая стойкость (к ударам, истирающим воздействиям), находящаяся на уровне эпоксидных покрытий для АКЗ внутренних поверхностей нефтяных резервуаров.

Для ОЗП Sika Unitherm ACE характерны следующие физико-механические характеристики:

- Предел прочности при сжатии ок. 45 MПа;

- Стойкость к ударам (DIN EN ISO 6272-1) : > 20Дж;

- Твердость по Шору ок. 85;

- Адгезия к стали, очищенной до степени Sa 2 1/2 по ISO 8501-1 ок. 10 Н/мм2;

- Износостойкость по абразеру Табера ок. 65 мг (1000 циклов, нагрузка 1000 г., диск CS 10);

- Предел прочности при растяжении ок. 10 MПа;

- Относительное удлинение при разрыве не менее 5%.

Такие характеристики позволяют транспортировать металлоконструкции на большие расстояния, не применяя специальных дорогостоящих мер при транспортировке.

3. Непосредственное нанесение на сталь, очищенную до Sa 2 1/2, без промежуточной грунтовки.

4. Быстрое химическое твердение - можно передавать на склад или для транспортировки на следующие сутки после нанесения покрытия, в том числе под дождь, независимо от толщины покрытия - сокращает производственный цикл, снижает финансовые затраты.

5. 100 % содержание нелетучих веществ, слабый запах улучшают условия при нанесении, снижают затраты на вентиляцию, упрощает контроль толщины покрытия (толщина мокрого слоя равна толщине сухого слоя). Слабый запах и отсутствие растворителя позволяет наносить покрытие и в закрытых помещениях со слабой вентиляцией.

6. Может наноситься с толщиной сухого слоя до 4 мм за одну технологическую операцию без стекания. При этом исключается риск ухудшения межслойной адгезии, снижаются трудозатраты, при нанесении в полевых условиях снижает зависимость от погодных условий, существенно облегчает работу подрядчиков на объекте и сокращает сроки выполнения работ.

7. Не требует армирования при толстослойном нанесении.

8. Легко наносится безвоздушным нанесением широко распространённым однокомпонентным оборудованием, например, WIWA 28064 или 24071.

9. Для эксплуатации внутри зданий и на открытом воздухе.

10. 100 % содержание нелетучих веществ делает Sika Unitherm ACE толерантным к многим лакокрасочным материалам и предоставляет широкие возможности для формирования систем покрытий для различных условий применений. Хотя Sika Unitherm ACE может наноситься непосредственно на сталь и эксплуатироваться при этом на открытом воздухе, но может использоваться и с грунтовками, в зависимости от ситуации:

- ГФ-021 (наиболее распространённая грунтовка), то есть может наноситься на металлоконструкции, пришедшие с завода и уже покрытые грунтовкой. Может наноситься на Sika Permacor-1705 – аналог ГФ-021;

- Sika Permacor-2706 EG при нанесении на оцинкованную сталь.

- Sika Permacor-2004 N или Sika Permacor-1907 EG N при нанесении на сталь очищенную вручную, в случаях, когда абразивно-струйная очистка не-возможна или нежелательна.

Может наноситься на другие грунтовки после проверки в соответствии с имеющимися рекомендациями.

11. Sika Unitherm ACE может эксплуатироваться без покрывного слоя и на открытом воздухе, если не требуется длительное сохранение цвета (цвет – светло-серый (примерно RAL 7038) или белый по заказу). Если имеются требования к цвету и длительному сохранению цвета на открытом воздухе, то в качестве покрывного слоя используются акрил-полиуретановые покрывные материалы Sika Permacor-2330, -2307 или с очень высокой долей нелетучих веществ -2230 VHS.

Если же требуется обеспечить возможность дезактивации системы покрытий при эксплуатации внутри помещений, например, на АЭС, рекомендуется верхнее покрытие Sika Permacor-2707. Цвет покрывных слоёв – по каталогу RAL.

12. Высокая химическая стойкость, существенно более высокая, чем у однокомпонентных ОЗП. Среди прочего, допускается промывка покрытия струёй воды (до 60 °С) под давлением (200 атм) с моющими и чистящими веществами. Покрытие и системы покрытий с различными грунтовками и покрывными слоями при толщине Sika Unitherm ACE 1 мм, с положительными результатами прошли испытания по ISO 2812-1 на воздействие 10 % едкого натра, 10 % серной кислоты и уайт-спирита Kristallol-30 (с 18 % содержанием ароматических фракций).

13. Длительная теплостойкость до 80 °С.

14. Высокий уровень антикоррозионной защиты наряду с огнезащитной эффективностью. Срок службы системы покрытий: грунтовка Sika Permacor-2305 Rapid (80 мкм) + Sika Unitherm ACE (ок. 1 мм) + Sika Permacor-2330 (80 мкм) по результатам ускоренных климатических испытаний по ГОСТ 9.401-91, метод 6 (открытая промышленная атмосфера, холодный и умеренно-холодный климат УХЛ1) составляет 20 лет.

Системы покрытий с различными грунтовками и различными покрывными материалами, с толщиной Sika Unitherm ACE, с положительными результатам прошли испытания согласно ISO 12944-6 с продолжительностью испытаний, соответствующих сроку службы «high» (длительный, более 15 лет) в условиях коррозионной агрессивности атмосферы C4 (высокая), С5-I (очень высокая, промышленная), C5-М (очень высокая, морская).

Приведенные свойства позволяют перейти к нанесению Sika Unitherm ACE полностью на заводах, изготавливающих металлоконструкции в контролируемых условиях, квалифицированным персоналом, не заботясь об особых предосторожностях при транспортировании, доставлять металлоконструкции и сразу их монтировать в любое время года. Это особенно важно в условиях, когда осваиваются северные и малонаселённые регионы с дефицитом квалифицированной рабочей силы, что снизит объём работ по нанесению ОЗП в местах расположения нефтегазовых объектов умеренного климатического пояса и северных регионов России.

Одновременно, эти же характеристики - однослойное нанесение, быстрая сушка, возможное нанесение без грунтовки и покрывного материала, дают возможность оперативно наносить Sika Unitherm ACE в сложных полевых условиях - в случае уже смонтированных металлоконструкций непосредственно на строительном объекте.

ж-л «Сфера. Нефть и газ», февраль 2014 (40) (стр. 50-52)

|

|

Покрытия для объектов атомной энергетики |

Сегодня на российском рынке представлен широкий спектр антикоррозионных материалов, предназначенных для условий различной степени агрессивности сред. Как правило, все они имеют сертификаты соответствия, поэтому на практике критерии выбора нередко ограничиваются лишь стоимостью. Однако для сооружений атомной энергетики, которые являются объектами стратегического назначения, при выборе материалов на первом месте должны быть критерии качества и соответствия условиям эксплуатации.

При защите от коррозии необходимо рассматривать большое количество факторов, оказывающих влияние на выбор систем защитных покрытий: различные лакокрасочные материалы, поверхности и методы подготовки поверхности, условия окружающей среды и тому подобное. Одним из широко используемых методов борьбы с атмосферной коррозией является нанесение на поверхность защищаемых конструкций слоев защитных покрытий на основе органических и неорганических материалов, в частности антикоррозионной краски. Учитывая жесткие условия эксплуатации, перепады температур, взаимодействие с радиационными лучами, водяными парами и коррозионно-агрессивными веществами, требования к антикоррозионным покрытиям предъявляются высокие. Защитные материалы для объектов атомной энергетики относятся к группе покрытий специального назначения. Они должны защищать от коррозии и одновременно обладать свойством дезактивируемости.

В состав атомных предприятий входит большое количество сооружений различного назначения и, соответственно, различного конструктивного выполнения. Это и здания с массивными конструкциями, здания вспомогательных систем, выполненные в сборных железобетонных типовых конструкциях, эстакады, туннели и подземные каналы, административные здания и главный корпус. Особенностью АЭС, как и любых зданий ядерных установок, является наличие излучений в процессе эксплуатации, основным источником которых является ядерный реактор. Исходя из конструктивных особенностей атомных сооружений, покрытия должны обладать химической стойкостью и устойчивостью к радиационному излучению. И здесь хорошую эффективность показала химзащита оборудования Sika Permacor 2707 – двухкомпонентный верхний покрывной материал на основе эпоксидной смолы с хорошей стойкостью к механическим воздействиям и отличной стойкостью к воздействию воды и щелочей.

Материал прошел испытания по DIN 55991-1 «Покрытия для объектов атомной промышленности», а также проверен на соответствие ГОСТ Р 51102-97 «Покрытия полимерные дезактивируемые. Общие технические требования» на дезактивацию и стойкость к радиоактивному излучению.

Материал применяется для поверхностей, подвергаемых воздействиям окружающей среды в закрытых помещениях, например, для конструкций, испытывающих сильные нагрузки, трубопроводов, перил, ограждений, оборудования. Кроме того, материал подходит для стен и потолков, подвергающихся химическим воздействиям. Может применяться как самостоятельно, так и в составе покрытий. В качестве покрывного лака материал применяется для огнезащитного состава Sika Unitherm ASR, обеспечивающего повышение предела огнестойкости металлоконструкций до 120 минут. Для нанесения материала применяется преимущественно метод безвоздушного распыления, также материал можно нанести кистью или валиком.

Sika Permacor 2707 отлично зарекомендовал себя как покрытие, обеспечивающее дезактивируемость на объектах атомной энергетики, что подтверждено необходимыми заключениями.

Нельзя забывать и о декоративной функции материалов. На объектах атомной промышленности материал используется и для выделения цветом помещений и оборудования различного назначения, так как обладает широкой палитрой цветов и оттенков, стойким глянцем и сохраняет свои декоративные свойства на протяжении всего срока эксплуатации, который достигает 15 и более лет. Это особенно актуально в последнее время, когда фирменный стиль оформления не только сувенирной продукции, но также зданий и сооружений становится одной из составляющих имиджа компании.

Кроме того, существует возможность поставки цветных ЛКМ для нанесения логотипа поверх уже окрашенных конструкций или для выделения цветами различных зон. Как правило, на практике возникают вопросы, когда конструкции в основной цвет уже по каталогу цветов RAL и оборудование для колеровки цветных ЛКМ.

В основе принципа производства лежит использование хранимой на складе бесцветной основы (смолы) и пигментов нескольких десятков цветов. Для колеровки определенного цвета материала используется от одного до пятишести пигментов разных цветов. Смешивание происходит в специальной установке с дозатором и гироскопическим смесителем. На выходе происходит обязательный пробный выкрас с контролем цвета по каждой партии материала. Использование колеровочного оборудования позволяет уменьшить сроки поставки цветных материалов до двух-семи календарных дней. При этом минимальная партия при производстве составляет один комплект. Быстрая поставка цветных ЛКМ особенно актуальнас учетом того, что полный цикл производства и поставки импортных материалов высокого качества составляет более месяца.

Покрывной материал Sika Permacor 2707 применялся на следующих объектах:

-

на заводе по переработке твердых радиоактивных отходов для антикоррозионной защиты металлоконструкций Чернобыльской АЭС (Украина, г. Чернобыль);

-

на Калининской АЭС – филиале ФГУП концерн «Росэнергоатом» (Твер ская область, г. Удомля) для защиты бетонных стен и потолков;

-

на складе хранения твердых радиоактивных отходов Кольской АЭС (Мурманская область, г. Полярные зори), для окраски сэндвич-панелей внутри здания, бетонных стен и стального потолка;

-

на Балаковской АЭС (Саратовская область, г. Балаково) для окраски технологических трубопроводов, оборудования, ограждений, металлоконструкций;

-

на Нововоронежской АЭС (Воронежская область, г. Нововоронеж) для защиты бетонных стен, потолков, колонн при модернизации пятого энергоблока и на других объектах.

Многочисленные испытания и опыт применения доказали эффективность.

Для защиты бетона и устройства наливных полов, обладающих свойствами дезактивируемости, применяется система покрытия на основе эпоксидного материала без растворителя BetonolB 196. Хотя с использованием этого материала можно изготовить как гладкий дезактивируемый наливной пол, так и нескользящее покрытие с посыпкой песком, в атомной промышленности используется гладкий вариант покрытия, легко моющийся и поддающийся дезактивации. Покрытие обладает очень хорошей дезактивацией по стандарту DIN 25415, испытано и подтверждено на соответствие требованиям ГОСТ Р 51102-97 «Покрытия полимерные защитные дезактивируемые. Общие технические требования».

В системе с эпоксидными грунтовками и шпаклевкой материал испытан для определения пожарно-технических характеристик, о чем имеется сертификат соответствия Техническому регламенту о требованиях пожарной безопасности. Подтвержденные пожарно-технические характеристики позволяют в полной мере использовать систему покрытий на объектах атомной энергетики. Этот материал обладает повышенной химической стойкостью, может использоваться при повышенных химических нагрузках, например, в помещениях аккумуляторных с использованием серной кислоты. Материал химически стоек к воздействию разбавленных кислот и щелочей, солей и их растворов, многих растворителей, топлива, жира, масел, чистящих, моющих, дезинфицирующих веществ, а также продуктов питания. В затвердевшем состоянии физиологически безвреден.

BetonolB 196 создает механически и химически стойкие покрытия, соответствующие высоким эстетическим требованиям, использующиеся как покрытия для пола в промышленных, складских, выставочных и торговых помещениях, на бумажных фабриках, предприятиях пищевой промышленности, атомных электростанциях, на объектах с повышенным движением пешеходов, погрузчиков и автотранспорта.

Материал BetonolB 196 применяется для устройства наливных атомных электростанциях: Белоярской, Балаковской, Калининской, Кольской, Курской, Ростовской, Ленинградской, Нововоронежской, а также на многих других гражданских и промышленных объектах.

Юрий Дунаев,

первый заместитель коммерческого директора ЗАО "Амвит" (Москва)

ж-л «O-JOURNAL. Очистка. Окраска», ноябрь-декабрь 2012 (стр. 26/27)

|

|

АМВИТ Unitherm® ACE® |

АМВИТ Unitherm® ACE®

Эта компания успешно работает на российском рынке с 1995 года, а с 2001-го является эксклюзивным представителем Sika Deutschland GmbH Business Unit Protective Coatings, на территории стран СНГ и Балтии по защитным покрытиям. Эта компания, пожалуй, единственная на сегодняшний день, которая предлагает полный комплекс высококачественных защитных покрытий, как для промышленных, так и для гражданских объектов. Речь идет о компании «АМВИТ». Прошедший год стал для предприятия знаковым, «АМВИТ» выводит на рынок новое покрытие, оно сочетает в себе антикоррозионные свойства и, одновременно, огнезащитные. О новых направлениях в развитии предприятия, о достижениях за прошедший год нашим корреспондентам рассказал Юрий Дунаев, первый заместитель коммерческого директора ЗАО"АМВИТ".

Юрий Николаевич, стартовал 2012-й, с каким настроением предприятие вступает в новый год?

С оптимистичным настроением. В наступившем году наша компания планирует оптимизацию ассортимента поставляемой на российский рынок продукции и расширение линейки защитных программ. Напомню, «АМВИТ» является эксклюзивным представителем фирмы Sika Deutschland GmbH Business Unit Prоtective Coatings, на территории стран СНГ и Балтии по защитным покрытиям: Sika®Asplit®, Betonol®, Sika®Epiter®, Sika®Permacor®, Sika®Unitherm®, и поставляет материалы для различных сфер и потребностей. Это и материалы для защиты от высоких химических и термических нагрузок; краски для защиты бетона и материалы для наливных полов; покрытия для антикоррозионной защиты гидротехнических сооружений, резервуаров, труб (пищевые среды, нефтепродукты и т.д.), а также металлоконструкций, материалы для огнезащиты стали, дерева и прочее.

Чем отличилась компания в минувшем году, может быть освоены новые направления, представлены новые покрытия?

В прошедшем году компания начала работу с высокотехнологичным инновационным огнезащитным материалом Sika Unitherm ACE. Это новое поколение составов, сочетающих в себе функции огнезащиты с высокими антикоррозионными свойствами.

Возможно ли в одном покрытии совместить двойную защиту, какими свойствами на сегодняшний день должно обладать огнезащитное покрытие?

Наиболее злободневная тема для огнезащитных покрытий – это не только стойкость в различных атмосферных условиях, но и способность защитить стальные конструкции от процесса коррозии. О необходимости защиты стали от коррозии, также как и об огнезащите стальных конструкций написано уже не мало. Предлагаются различные способы усовершенствования для получения комплексной защиты, например, нанесение на заводе-изготовителе коррозионностойких грунтовок или применение огнезащиты на эпоксидной основе без грунтовки. Наиболее интересными являются методы, где предлагается не только какое-либо решение, но также проводятся результаты исследований в этой области, подтверждающие аргументы автора. Определимся в терминах. Коррозия - разрушение металлов вследствие химического или электрохимического взаимодействия их с внешней (коррозионной) средой (БСЭ). Антикоррозионная защита - комплекс средств защиты металлов и сплавов, металлических изделий и сооружений от коррозии (БСЭ). Однако для огнезащитных покрытий – антикоррозионная защита не является основным функциональным назначением, а краски все-таки прямо предназначены для антикоррозионной защиты. Справедливо поставить вопрос – могут ли огнезащитные составы обеспечивать серьезную многолетнюю защиту металла от коррозии? Оказывается - да!

Юрий Николаевич, прежде чем мы узнаем подробно о свойствах нового материала, расскажите, какие испытания проходила краска?

Подтвердить или опровергнуть наличие антикоррозионных свойств могут только испытания. Обратившись в лабораторию, получаем первые результаты ускоренных испытаний – чистая (без грунтовки и покрывного слоя) эпоксидная огнезащита способна противостоять коррозионным процессам в течение не менее 10 лет. Значительно увеличить срок службы и сохранить внешний вид можно с помощью грунтовки и покрывного слоя, защищающего саму огнезащиту.

В качестве грунтовки рекомендуется использовать для степени подготовки поверхности:

- Sa 2 ½ по ISO 12944: Sika Permacor 1705, Sika Permacor 2305 Rapid, Sika Permacor 2311 Rapid, Sika® Permacor® 1511 N +2706 EG, Sika Permacor 2040 N, - для St3 по ISO 12944: Sika Permacor 1907 EG N, Sika Permacor 2029,

- для оцинкованной поверхности - Sika Permacor 2706 EG , а в качестве покрывного слоя – Sika Permacor 2330 (цвет по каталогу RAL ).

Таким образом, учитывая жесткую программу испытаний, эксплуатационные свойства позволяют применять покрытие при любых атмосферных воздействиях, в том числе в условиях Крайнего Севера – там, где обычные огнезащитные краски в практических условиях осыпаются.

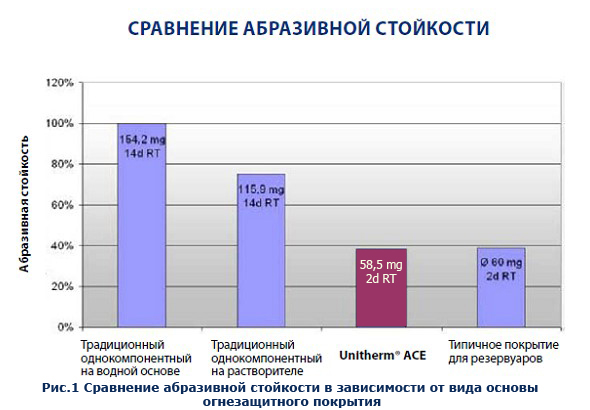

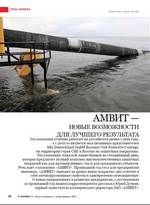

Механические свойства эпоксидной огнезащиты превышают аналогичные показатели обычных огнезащитных покрытий,что позволяет наносить покрытие в заводских условиях, а затем транспортировать готовые металлоконструкции на место сборки. При этом повреждения ЛКП если возникнут, то будут минимальными, причем они могут быть легко отремонтированы на стройплощадке. Производителем приведены данные испытаний по абразивной стойкости огнезащитных покрытий в зависимости от вида основы. Из диаграммы видно, что стойкость к абразивному износу Sika Unitherm ACE превышают показатели других видов огнезащиты и находятся примерно на одном уровне с эпоксидными покрытиями для антикоррозионной защиты внутренней поверхности резервуаров.

На рисунке приведены данные относительной потери массы образцов при испытаниях на абразере Табера. Наибольшая потеря массы наблюдается у однокомпонентного материала на водной основе, это значение принято за 100%. Как видим, лучшими свойствами обладают покрытия на эпоксидной основе – это два последних столбца на графике. Свойства материала Sika Unitherm ACE сравнимы со специальными эпоксидными красками для защиты внутренней поверхностей резервуаров для малоагрессивных жидкостей (в т.ч. вода, нефть и т.д.). Продолжая сравнение механических свойств по показателям предела прочности на разрыв и относительного удлинения, имеем результат, подтверждающий превосходство огнезащитного покрытия Sika Unitherm ACE на эпоксидной основе. (См. Рис.2)

Юрий Николаевич, давайте остановимся подробнее на характеристике и преимуществах материала.

Преимуществом огнезащиты на эпоксидной основе является меньший расход краски для получения покрытия той же толщины. (См. Табл.1) Конечно, зависимость толщины от вида огнезащитного покрытия при тех же значениях предела огнестойкости и приведенной толщины здесь непрямая, сложная. И экономичность эпоксидной огнезащиты проявляется на более высоких пределах огнестойкости.

За один проход можно нанести слой в несколько раз превышающий тот же показатель других огнезащитных покрытий. Если говорить о преимуществах, то современная эпоксидная огнезащита не содержит растворителя (сухой остаток 100%), а значит, не будет микропор при нанесении. Это снимает ограничение по максимально возможному слою краски, наносимому за один проход по условию порообразования за счет испарения растворителя.

Ограничение остается только по условию появления потеков и наплывов на вертикальной поверхности: допускается нанесение до 4 мм мокрого слоя краски за один проход. При этом график проведения работ по нанесению эпоксидного огнезащитного покрытия толщиной, например, 2500 мкм выглядел бы так: 1-й день – слой 2500мкм, 2-й день – сушка. Для нанесения такого же слоя огнезащитного покрытия на растворителе по 500 мкм за слой - понадобилось бы 10 дней. Итак, применяя покрытие Sika Unitherm ACE сокращение производственного цикла, оптимизация временных, трудовых, а в конечном счете – финансовых затрат - налицо.

При каких условиях, при какой температуре его можно применять?

Нанесение эпоксидного огнезащитного материала Sika Unitherm ACE не отличается от технологического процесса нанесения других эпоксидных материалов. Оборудование для нанесения зачастую является фактором, ограничивающим применение ЛКМ. В случае с Sika Unitherm ACE специального дорогостоящего оборудования, изготавливаемого «под заказ» не требуется. Достаточно простой машины средней производительности типа WIWA PROFESSIONAL 24071 или WIWA PROFESSIONAL 28064 (рекомендуется использовать проточный нагреватель). Время жизни смеси позволяет смешать компоненты и нанести состав. Однако, поскольку время жизни смеси двухкомпонентых эпоксидных составов ограничено, не следует забывать о промывке оборудования после использования и перед любым перерывом в работах, и использовать смешанные компоненты материала полностью до истечения времени жизнеспособности, иначе они затвердеют в емкости для смешивания.

Огнезащитные свойства покрытия Sika Unitherm ACE позволяют применять его при пределах огнестойкости от R30 до R120 включительно.

Юрий Николаевич, каковы планы компании на этот год, будут ли представлены новые покрытия, развиваться новые направления?

В планах компании расширение присутствия на рынке по всем ключевым направлениям, продолжение активной работы по внедрению новых технологий, новых материалов.

ж-л «Очистка. Окраска», Январь/Февраль 2012 (1/55)

|

|

ОГНЕЗАЩИТА ДЛЯ МЕТАЛЛА: от 15 минут до 3 часов

|

ОГНЕЗАЩИТА ДЛЯ МЕТАЛЛА: от 15 минут до 3 часов

Эти краски не только несут декоративную функцию, но и самое главное защищают конструкцию от разрушения, покрытия имеют несколько степеней защиты и четко обозначенное время воздействия. Мы говорим об огнезащитных красках. Просим не путать эти материалы с термостойкими покрытиями. Последние выполняют совсем другую функцию: они обеспечивают декоративно-защитные (антикоррозийные) свойства при высоких, до 600 °с, температурах, не контактируя при этом с открытым пламенем. огнезащитные краски, напротив, призваны при воздействии открытого огня защитить поверхность от деформации или от горения.

Огнезащитные краски в первую очередь отличаются по своему назначению. Если мы покрываем древесину — это одни краски, если речь идет о металлических или бетонных поверхностях — другие. В соответствии с нормами пожарной безопасности для каждой поверхности существуют свои определенные противопожарные нормы и правила обработки. Железобетонные и бетонные конструкции необходимо обрабатывать огнезащитными красками, так как под действием пламени они могут разрушиться за период от 5 до 20 минут. Необходимо обрабатывать и стальные конструкции, и системы кондиционирования и отвода воздуха, и особенно деревянные конструкции.

Сегодня поговорим об огнезащите для металлических конструкций. Стальные конструкции широко используются в строительстве из-за благоприятного соотношения прочностных и весовых характеристик. Кроме того, применение металлоконструкций в строительстве сокращает время на возведение сооружений и повышает качество за счет изготовления элементов конструкции в заводских условиях.

Но при проектировании принимается во внимание не только эксплуатация в нормальных, но и в экстремальных условиях, например при возникновении пожара. Сталь является негорючим материалом, но, как и все материалы, используемые в строительстве, не может в течение длительного времени выдерживать воздействие высоких температур, возникающих внутри здания при пожаре.

При температуре до 250 °С прочность мягкой малоуглеродистой стали увеличивается, затем этот предел постепенно снижается, и при 400 °С прочность стали вновь принимает свое первоначальное значение. Критическая температура, при которой происходит потеря несущей способности стальных конструкций при нормативной нагрузке, принимается равной 500 °С. Если происходит деформация металла, появляется вероятность разрушения здания.

Юрий Федорищев, технический директор ЗАО «АМВИТ»: «При повышении температуры стали ее механические свойства ухудшаются и при некоторой температуре конструкции уже не смогут противостоять имеющимся механическим нагрузкам, их форма меняется и происходит обрушение. Это при том, что конструкции проектируются с некоторым запасом. Четкой границы температуры, после которой резко снижается прочность стали, нет (имея в виду график зависимости механических свойств стали от температуры). Но с учетом обычно используемых при проектировании коэффициентов запаса и марок стали, в качестве критической температуры принята температура 500 °С.

Определено и понятие — время от начала пожара до потери несущей способности конструкций вследствие обрушения или недопустимой деформации — это «предел огнестойкости». В лабораторных испытаниях по ГОСТ Р 53295 — 2009 проводится определение огнезащитной эффективности огнезащитных составов — промежуток времени от начала огневого воздействия в условиях стандартных испытаний до достижения критической температуры 500 °С. Время достижения критической температуры может характеризовать огнестойкость».

Огнезащита металлов заключается в создании на поверхности металлических элементов конструкций изолирующего покрытия, выдерживающего воздействие огня или высоких температур. Наличие огнезащиты позволяет при пожаре замедлить прогревание металла и сохранить функции металлических конструкций в течение определенного времени, т.е. до наступления критической температуры, при которой начинается потеря несущей способности.

Можно выделить следующие способы огнезащиты стальных конструкций:

облицовка конструкций огнезащитными плитами или установка огнезащитных экранов;

нанесение непосредственно на поверхность конструкций огнезащитных покрытий (обмазка, окраска, напыление и т. д.);

нанесение на поверхность конструкций огнезащитных тонкослойных вспучивающихся красок;

комбинированный (композиционный) способ, представляющий собой рациональное сочетание различных способов огнезащиты.

Если брать во внимание все способы огнезащиты, краска в данном случае обладает рядом преимуществ: она образует специальное покрытие с малым весом и толщиной, покрытие легко восстанавливается после повреждения или окончания срока эксплуатации, она защищает поверхность от огня и, кроме того, придает поверхности декоративный внешний вид.

Краски делятся на невспучивающиеся, которые в процессе горения не увеличиваются в толщину и слой краски остается неизменным, и вспучивающиеся, которые увеличиваются в толщину при горении в 10-40 раз и поглощают тепло. Такие краски при горении разлагаются, выделяют инертные газы и пары, при этом образуется вспененный слой негорючих коксующихся веществ, не позволяющий огню распространяться по поверхности, также эти краски предохраняют поверхность от быстрого прогревания и позволяют сохранить свои свойства на протяжении определенного периода времени.

Говоря об огнезащитных покрытиях, следует учитывать такой фактор, как огнезащитная эффективность. Это время, в течение которого краска предохраняет металлическую конструкцию от перегревания. Огнезащитная эффективность составов подразделяется на 7 групп:

1-я — действие краски длится не менее 150 мин;

2-я — не менее 120 мин;

3-я — не менее 90 мин;

4-я — не менее 60 мин;

5-я — не менее 45 мин;

6-я — не менее 30 мин;

7-я — не менее 15 мин.

При определении группы огнезащитной эффективности средств огнезащиты результаты испытаний с показателями менее 15 мин не рассматриваются. Предельное состояние по огнестойкости строительных конструкций характеризуется потерей несущей способности в результате обрушения или достижения предельных деформаций; потерей целостности в результате образования в конструкции сквозных трещин или отверстий, через которые на необогреваемую поверхность проникают продукты горения или пламя; потерей теплоизолирующей способности вследствие повышения температуры на необогреваемой поверхности конструкции более чем на 140 °С. Скорость нагрева металлоконструкции зависит от отношения площади поперечного сечения используемого металлопроката (площадь сечения определяет теплоемкость профиля на единицу длины) к длине периметра сечения, обогреваемого пожаром (периметр определяет площадь на единицу длины, через которую поступает тепловая энергия).

Данное отношение называется приведенной толщиной профиля. Чем больше приведенная толщина, тем медленнее нагревается конструкция и, соответственно, чем она меньше, тем быстрее нагревается конструкция. Используемые на практике профили металлопроката без огнезащиты в случае пожара могу обеспечить огнестойкость от нескольких минут до десятка минут. По этой причине требуется повышать огнестойкость металлоконструкций до требуемых значений за счет использования огнезащиты.

Задача обеспечения необходимого времени с момента возникновения пожара до достижения температуры стали 500 °С сводится к необходимости уменьшения теплового потока от пожара к металлоконструкции, т.е. к созданию теплоизоляционного слоя на поверхности стальных конструкций. Теплоизоляционный слой может иметь постоянную толщину и примерно одинаковый коэффициент теплопроводности от начала пожара до его прекращения (штукатурки, напыляемые минеральные теплоизоляционные материалы, минеральные плиты и т.д.).

Юрий Федорищев, технический директор ЗАО «АМВИТ»: «К материалам такого типа относится поставляемый нашей компанией огнезащитный состав Dossolan Hoeco F II/1 французской фирмы DAUSSAN SAS. Он выпускается в мешках и представляет собой смесь минерального микроволокна с цементоподобными добавками. Состав наносится специализированным оборудованием методом полусухого торкретирования. Огнезащитная эффективность этого покрытия может достигать 150 минут. Толщина покрытия может быть в диапазоне от нескольких миллиметров до нескольких десятков миллиметров. Естественно, могут быть получены и меньшие значения огнезащитной эффективности при меньшей толщине покрытия. Покрытие может использоваться внутри помещений и под навесом, в отсутствие воздействия осадков. Срок службы практически не ограничен. Имеются также материалы терморасширяющегося типа. Такие материалы в нормальном режиме эксплуатации по виду представляют лакокрасочные покрытия. При возникновении пожара и связанного с этим повышением температуры покрытия вспениваются, образуя толстый слой негорючей пены с низкой теплопроводностью, резко снижающей скорость передачи тепловой энергии к основанию, на котором находится.

Выделяющиеся при пенообразовании газы безопасны для людей. Для таких материалов теплопроводность в течение пожара вначале нарастает (увеличивается объем пены), а затем снижается. Наша компания поставляет огнезащитные составы такого типа — Sika Unitherm ASR (c органическим растворителем) и Sika Unitherm ADR (вододисперсионный)».

Материалы Sika Unitherm немецкой фирмы Sika Deutschland GmbH Business Unit Protective Coatings присутствуют на рынке уже более 50 лет, и их характеристики достигли совершенства. В России Sika Unitherm ASR получены сертификаты с огнезащитной эффективностью до 90 минут (для различных значений приведенной толщины стали), а Sika Unitherm ADR — 45 минут. Оба состава наносятся по технологии для лакокрасочных материалов, преимущественно безвоздушным распылением с толщиной сухого слоя до 2,5-3 мм, в зависимости от требуемой огнестойкости и приведенной толщины металлоконструкций с небольшим расходом (в отдельных случаях — до 3 кг/м2). Составы создают низкую дополнительную нагрузку на защищаемые конструкции, что в ряде случаев делает выбор данного материала безальтернативным. К таким случаям можно отнести ситуации, когда несущие конструкции нагружены практически до предельных возможностей, например на фермах залов, которые несут потолочные перекрытия, находящиеся в длительной эксплуатации. Огнезащитные составы Sika Unitherm наносятся на грунтовку ГФ-021 и другие проверенные для этой цели грунтовки, в том числе на Sika Permacor 2706 EG, применяемую для огнезащиты оцинкованных конструкций.

Сертификация огнезащитных составов является обязательной, в следствие этого все поставляемые огнезащитные составы имеют российские сертификаты пожарной безопасности и сертификаты соответствия.

Сертификаты выдаются для различных значений приведенной толщины металла, что позволяет получать экономичные покрытия для различной номенклатуры профилей металлопроката.

Оксана Мельникова.

"O-JOURNAL" ("Очистка. Окраска."), №5 (48) 2011 г.

(сокращенный вариант статьи)

|

|

Огнезащитные составы для металлоконструкций

|

Стальные конструкции широко используются в строительстве из-за благоприятного соотношения прочностных и весовых характеристик.

Сталь горит, но при повышении температуры стали её механические свойства ухудшаются и при некоторой температуре конструкции уже не смогут противостоять имеющимся механическим нагрузкам (даже при том, что конструкции проектируются с некоторым запасом) и изменит свои формы – обрушится. Резкой границы температуры, после которой резко снижается прочность стали, нет. Но с учётом обычно применяемых при проектировании коэффициентов запаса и используемых марок стали, в качестве критической температуры принята температура 500 °C. Принято определение, что время от начала пожара до потери несущей способности вследствие обрушения или недопустимой деформации – это предел огнестойкости.

В случае возникновения пожара необходимо обеспечить сохранение конструктивной целостности и течение определённого, наперёд заданного времени, которое зависит от назначения сооружения и назначенной при проектировании степени огнестойкости. Иными словами, необходимо обеспечить требуемый предел огнестойкости.

Это время назначается исходя из необходимости выполнения эвакуационных мероприятий и (или) сохранения функциональных свойств сооружения.

Скорость нагрева металлоконструкции зависит от отношения площади поперечного сечения используемого металлопроката (площадь сечения определяет теплоёмкость профиля на единицу длины) к длине периметра сечения, обогреваемого пожаром (периметр определяет площадь на единицу длины, через которую поступает тепловая энергия). Названное отношение называется приведенной толщиной профиля. Чем больше приведенная толщина, тем медленнее нагревается конструкция и, соответственно, чем меньше приведенная толщина, тем быстрее нагревается конструкция. Используемые на практике профили металлопроката без огнезащиты в случае пожара могу обеспечить огнестойкость от нескольких минут до десятка минут. По этой причине требуется повышать огнестойкость и огнезащита металлоконструкций до требуемых значений за счёт использования огнезащиты.

Задача обеспечения необходимого времени с момента возникновения пожара до достижения температуры стали 500 °C сводится к необходимости уменьшения теплового потока от пожара к металлоконструкции, то есть, к созданию теплоизоляционного слоя на поверхности стальных конструкций.

Теплоизоляционный слой может иметь постоянную толщину и примерно одинаковый коэффициент теплопроводности от начала пожара до его прекращения (штукатурки, напыляемые минеральные теплоизоляционные материалы, минеральные плиты и т. д.).

К материалам такого типа относится терморасширяющиеся материалы. Такие материалы в нормальном режиме эксплуатации по виду представляют лакокрасочные покрытия. При возникновении пожара и связанного с этим повышением температуры, покрытия вспениваются, образуя толстый слой негорючей пены с низкой теплопроводностью, резко снижающей скорость передачи тепловой энергии к основанию, на котором находится. Выделяющиеся при пенообразовании газы безопасны для людей. Для таких материалов теплопроводность в течение пожара вначале нарастает (увеличивается объём пены), а затем снижается.

ЗАО «АМВИТ» поставляет огнезащитные составы такого типа – Sika Unitherm ASR (c органическим растворителем) и Sika Unitherm ADR (вододисперсионный).

Материалы Sika Unitherm немецкой фирмы Sika Deutschland GmbH Business Unit Protective Coatings присутствуют на рынке уже в течение более 50 лет и их характеристики достигли совершенства.

В России Sika Unitherm ASR получены сертификаты с огнезащитной эффективностью до 90 минут (для различных значений приведенной толщины стали), а Sika Unitherm ADR – 45 минут.

Оба состава наносятся по технологии нанесения лакокрасочных материалов, преимущественно, безвоздушным распылением с толщиной сухого слоя до 2,5…3 мм, в зависимости от требуемой огнестойкости и от приведенной толщины металлоконструкций с небольшим расходом (в отдельных случаях – до 3 кг/м 2).

Составы создают низкую дополнительную нагрузку на защищаемые конструкции, что в ряде случаев делает выбор данного материала безальтернативным. К таким случаям можно отнести ситуации, когда несущие конструкции нагружены практически до предельных возможностей, например, на фермах залов, несущих потолочные перекрытия, находящиеся в длительной эксплуатации.

Огнезащитное покрытие Sika Unitherm ADR используется внутри помещений и под навесом, а Sika Unitherm ASR может использоваться и на открытом воздухе с покрывным материалом Sika Unitherm 7854, в том числе, в условиях промышленной атмосферы и в приморском климате.

Sika Unitherm 7854 поставляется с цветом по каталогу RAL и может оперативно изготавливаться в России из немецких компонентов.

Для использования на объектах атомной отрасли в качестве верхнего дезактивируемого покрытия используется материал Sika Permacor 2707, который с нужным цветом оперативно может изготавливаться в России.

Огнезащитные составы Sika Unitherm наносятся на грунтовку ГФ-021 и другие проверенные для этой цели грунтовки, в том числе на Sika Permacor 2706 EG, применяемую для огнезащиты оцинкованных конструкций.

Сертификация огнезащитных составов является обязательной, поэтому все поставляемые огнезащитные составы имеют российские сертификаты пожарной безопасности и сертификаты соответствия. Сертификаты имеются для различных значений приведенной толщины металла, что позволяет получать экономичные покрытия для различной номенклатуры профилей металлопроката.

Журнал КОРРОЗИЯ «Территории «НЕФТЕГАЗ»,

№2(19) 2011

|

|

Комплексная защита от коррозии водных объектов

|

Комплексная защита от коррозии водных объектов

Технологии и примеры от компании АМВИТ

Вода с растворенными в ней природными солями, является одной из основных причин возникновения коррозии. Бывает достаточно небольшого участка незащищенной поверхности, чтобы начался процесс разрушения. А в случае с водными объектами ситуация осложняется еще и тем, что коррозию крайне тяжело отследить и приходится иметь дело с ее последствиями, ремонтируя разрушенные участки и заменяя оборудование. Именно поэтому в компании «АМВИТ» мы используем комплексный подход при защите поверхности от коррозии.

Материалы для защиты от коррозии

Среди всего многообразия защитных покрытий в «АМВИТ» мы используем материалы Sika®Permacor® , а также Sika®Epiter®, которые особенно подходят для защиты водных объектов. Перед тем, как приступать к выбору и тем более нанесению защитных материалов важно определить, в каких условиях будет находиться водный объект. Особое значение имеют температура, влажность, механическая нагрузка, строительные материалы, из которых сделан объект, а также химический состав воды.

Комплекс по перевалке и хранению зерновых грузов, расположенный в Морском торговом порту, г Южный (Украина), принадлежащему Компании «Бориваж».

Окраска металлических конструкций (надводная часть) материалы: Sika Permacor 2305 Rapid, Sika Permacor 2330 и свай (надводная и подводная часть) материал: Sika®Epiter® TF 130.

Например, если ваш объект постоянно подвергается сильным истирающим либо химическим нагрузкам, то оптимальным является защитное покрытие Sika®Epiter® TF 130, которое наносится одним слоем. Этот материал хорошо подходит для шлюзовых ворот, сточных труб, опор мостов и множества других объектов. Материалы Sika®Epiter® испытаны в России и включены в приложение к РД ГМ_01-02 Треста «Гидромонтаж», а также в Реестр ТУ и ПМИ ОАО АК «Транснефть».

В свою очередь покрытия серии Sika®Permacor®, как правило, используются комплексно, сочетая в себе несколько слоев, что увеличивает время нанесения, но придает дополнительную защиту от коррозии. Все материалы Sika®Permacor® можно разделить на три основных типа: грунтовки, средный слой и верхний защитный слой. Антикоррозионные покрытия Sika® Permacor® позволяют защитить конструкции из металла вплоть до категорий С5-I (индустриальная атмосфера) и C5-M (атмосфера приморского климата) по ISO 12944-5. Кроме того, материалы Sika®Permacor® испытаны и включёны в спецификацию ENI/Agip Spezifikation 20 000 VAR.PAI.FUN.

Принципы нанесения защитных материалов

Все материалы, которые мы используем в компании «АМВИТ» подходят как для первичного нанесения, так и для ремонта защитных покрытий. Перед нанесением защитных материалов важно тщательно очистить поверхность - необходимо удалить сварочный шлак, сварочные брызги, пригар, отшлифовать сварочные швы и любые другие расслоения, задиры и острые кромки. Кроме того, важно удалить с поверхности водорастворимые соли и жировые отложения. Степень обезжиривания - первая по ГОСТ 9.402. Очистка производится абразивно-струйным способом минимум до степени Sa 2 1/2 по ISO 8501-1 или до степени 2 по ГОСТ 9.402. В зависимости от типа материалов определяются требования к допустимому уровню шероховатости поверхности. Только после этого можно приступать к нанесению защитных материалов, строго соблюдая время для высыхания каждого слоя. Мы советуем вам вести рабочий журнал, где фиксировать все условия нанесения антикоррозийных покрытий.

Компания «АМВИТ»

«АМВИТ» успешно работает на российском рынке защитных покрытий уже 15 лет с 1995 года, а с 2007-го является эксклюзивным представителем Sika Deutschland GmbH Business Unit Protective Coatings, на территории стран СНГ и Балтии по защитным покрытиям: Sika® Asplit®, Betonol®, Sika® Epiter®, Sika® Permacor®, Sika® Unitherm®.

Журнал «Гидротехника XXI», сентябрь 2010

|

|

Горячее покрытие служит четверть века

|

Среди методов антикоррозионной защиты выделяется способ горячего распыления краски. О том, на чем основан данный метод и как он применяется на практике, рассказывает генеральный директор ООО «Промзащита» (г. Озерск) Сергей Владиславович Шидловский.

— Сергей Владиславович, в чем заключается технология горячего распыления?

— Термин «горячее нанесение» подразумевает технологии, когда материалы распыляются при разогреве от + 40°С до+100°С. Горячее нанесение может осуществляться с раздельной подачей компонентов, когда время жизни материалов от нескольких секунд (усреднение происходит в сопле распылительного пистолета) до 3-10 минут (усреднение реализуется в статическом смесителе, установленном на окрасочной машине или на шланг-пакете для раздельной подачи) и с нагревом материалов в проточных нагревателях. В последнем случае уже усредненные компоненты подогреваются до +30°С…+45°С, что повышает их тексотропностьискоростьполимеризации. Комплекс работ по антикоррозионной защите, вне зависимости от применяемого лакокрасочного материала и оборудования, должен включать в себя подготовку поверхности до требуемой степени очистки no ISO 8501-1 или ГОСТ 9.402-2004 и нанесение защитных покрытий. ЛКМ горячего нанесения с высоким сухим остатком — это двухкомпонентные полиуретановые или эпоксидные системы с определенными свойствами, главное из которых — высокая скорость полимеризации. При усреднении компонентов происходит быстрая полимеризация материала, поэтому для их нанесения применяется специальное оборудова ние. В данных аппаратах нагретые основной компонент и отвердитель по раздельным шлангам с дополнительным подогревом подаются в смеситель, где происходит перемешивание. Далее под давлением до 470 атмосфер осуществляется нанесение материала на защищаемую поверхность. Соблюдение температурного режима нанесения высоковязких систем и точность машинной дозировки обеспечивают качество покрытия. Уникальные свойства материалов и характеристики оборудования позволяют за одну операцию получить покрытие толщиной пленки до 2500 мкм (в среднем 600-800 мкм). что сопоставимо с толщиной армиро ванных систем.

— В каких работах и на каких объектах вы применяете технологию горячего нанесения?

— Данные покрытия выбирают заказчики, заботящиеся о качестве хранимого или транспортируемого продукта, что очень важно, например, для авиатоплива, пищевых продуктов, а также для долговременной эксплуатации металлоконструкций.

ООО «Промзащита» одно из первых в России в 1996 году при антикоррозионной защите внутренней поверхности резервуаров склада ГСМ аэропорта Домодедово приобрело соответствующее оборудование и применило ЛКМ горячего нанесения со 100% сухим остатком — Permacor 2807/HS-А. Обработанные резервуары до настоящего времени эксплуатируются в нормальном режиме без ремонта внутреннего покрытия. За прошедшие 14 лет этот материал неоднократно применялся нами при антикоррозионной защите резервуаров международных аэропортов и предприятий по производству авиатоплива. На протяжении всего времени эксплуатации этих резервуаров не выявлено значительных нарушении целостности нанесенною покрытия. А данные лабо ратории >тих предприятий подтверждают высокое качество авиатоилива. Кроме того, на протяжении ряда лет ООО «Промзащита» применяет ЛКМ со 100% сухим остатком для зашиты внутренней и наружной поверхности элементов для подземной укладки трубопровода ВСТО и различного химико-технологического оборудования. Одним из решений при проведении работ по защите оборудования пивоваренных заводов «Хайнекен». «Саб Миллер» в различные годы было также применение материалов горячего нанесения. Это связано с тем, что основные процессы приготовления пива протекают при температурах −2°С...−0°С. и все емкостное оборудование зимой и летом находится в этих режимах. Поэтому чем быстрее происходит формирование нанесенного покрытия, тем меньше затрат идет на создание и поддержание «теплового контура».

— Какое оборудование вы используете?

— Оборудование с раздельной подачей компонентов для распыления ЛКМ методом горячего нанесения с высоким сухим остатком выпускают многие компании. Самые известные из них — WIWA и Graco. В России подобное оборудование пробовало изготавливать ОАО «Научно-исследовательский институт лакокрасочных покрытий» с опытным машиностроительным заводом «Виктория» (г. Хотьково), в промышленных испытаниях которого принимало участие наше предприятие. Но данная разработка значительно уступала зарубежным аналогам. Все аппараты, независимо от производителя, комплектуются подающими насосами, дозирующим устройством, смесительным блоком и насосом промывки. Среди достоинств этих уста новок. исключение потери неиспользованного материала, возможность использования ЛКМ с коротким сроком жизни, возможность изменения соотношения компонентов от 1:1 до 10:1. исключение некачественного усреднения компонентов. Окрасочные установки подразделяют на аппараты с постоянным и переменным соотношением компонентов. В аппаратах с переменным соотношением регулировка смешивания компонентов может быть либо электронная, либо ручная. Мы считаем, что данные установки универсальны, так как позволяют наносить практически все выпускаемые ЛКМ с соотношением смешивания по объему от 1:1 до 10:1. Однако некоторые производители работ используют данные установки для нанесения материалов с соотношениями смешивания, близкими к дозировке аппаратов. А это может привести к сбою дозировки и, в результате, неполной полимеризации покрытия.

Рассматривая модельный ряд выпускаемых установок, мы отдаем предпочтение оборудованию с фиксированным соотношением смешивания, что достигается за счет строгой 'еометрии дозирующих цилиндров, а переход на отличные материалы производится за счет их замены. Также мы применяем установки, работающие не от сжатого воздуха, а оснащенные гидравлической станцией, что дает, на наш взгляд, ряд преимуществ. o для работы необходим только источник электроэнергии мощностью 15-20 кВт; (для работы установки с воздушными моторами необходим источник воздуха с подачей от 5 до 7 м3/мин.. что обеспечивается компрессором мощностью 50-75 кВт., плюс дополнительная энергия на подогрев компонентов и шланг-пакета):

-

стационарная встроенная гидростанция заменяет 4 воздушных мотора, при этом затраты на эксплуатацию и техническое обслуживание оборудования сокращаются в 2-3 раза:

-

точная дозировка за счет жестких объемов цилиндров и их синхронной работы;

-

гидравлические цилиндры (практически безшумные) обеспечивают плавную, мощную подачу магериа ла на расстояние до 100 м без потери давления.

— В чем, на ваш взгляд, преимущество и выгода применения данного метода?

— Основные преимущества метода горячего нанесения лежат в свойствах применяемых материалов. Во-первых, это качество ЛКМ. Они образуют прочную пространственносшитую трехмерную структуру с низкой проницаемостью для газов и жидкостей. В результате мы имеем механически прочные, износоустойчивые покрытия, с хорошей адгезией к стальным и минераль ным поверхностям. При соблюдении правил эксплуатации покрытия служат не менее 15-20 лет. Фактический же срок эксплуатации Permacor 2807 /HS-А. выполненного ООО «Промзащита», составляет более 13 лет. В Европе документально зафиксировано достижение срока службы данного покрытия более 25 лет (РВС-100 000 НПЗ «Линген». Германия). Во-вторых, технологичность ЛКМ с высоким сухим остатком позволяет за одну операцию получить покрытие толщиной пленки до 2500 мкм. что снижает трудозатраты и экономит время по ее нанесению и сушке. Производительность при работе одной установкой может достигать нескольких тысяч квадратных метров в сутки. Из опыта ООО «Промзащита» разница во времени проведения работ по антикоррозионной защите внутренней поверхности РВС-20 000 составля ет две недели (21 день для нанесения ЛКМ со 100% сухим остатком методом горячего нанесения и 35-40 дней для обычной трехслойной системы). В-третьих, применение материалов горячего нанесения обеспечивает экологическую безопасность (из-за отсутствия в их составе растворителя). И хотя российские потребители неохотно идут на дополнительные затраты, обусловленные требованиями экологической безопасности, мировой опыт развития промышленности свидетельствует, что рано или поздно мы столкнемся с необходимостью принимать во внимание вопросы экологии. Таким образом, антикоррозионная защита больших поверхностей мате риалами горячего нанесения представляется наиболее экономически эффективной и экологически безопасной.

ОЧИСТКА. ОКРАСКА | февраль 2010

|

|

Антикоррозионная защита гидротехнических сооружений: комплексные решения от компании «АМВИТ»

|

Антикоррозионная защита гидротехнических сооружений: комплексные решения от компании «АМВИТ».

Защита от коррозии — одно из важнейших условий надежности и безопасного функционирования гидротехнических сооружений. На сегодняшний день на российском рынке представлен широкий спектр антикоррозионных материалов, предназначенных для условий различной степени сложности. Как правило, все они имеют сертификаты соответствия, поэтому на практике критерии выбора нередко ограничиваются лишь стоимостью. Однако для гидротехнических сооружений, которые являются объектами стратегического назначения, при выборе материалов на первом месте должны быть критерии качества и соответствия условиям эксплуатации.

Компания «АМВИТ», работающая на российском рынке защитных покрытий с 1995 года, строит свою деятельность на комплексном подходе, что и обеспечивает ее успешность и гарантию профессионального решения проблемы защиты промышленных объектов. «АМВИТ», осуществляет полное сопровождение в процессе применения материалов: оказывает помощь заказчикам в подборе материалов в зависимости от типа объекта и условий его эксплуатации, проводит технические консультации и обучение специалистов, при необходимости оказывает помощь в нанесении материалов, а также поставляет необходимое для работы оборудование. Также значительные преимущества компании заключаются в том, что «АМВИТ» предлагает только высококачественные материалы, при этом — по демократичным ценам, осуществляет поставку в сжатые сроки.

Для защиты от коррозии гидротехнических сооружений «АМВИТ» поставляет материалы, прошедшие многолетние испытания на промышленных объектах, соответствующие международным стандартам качества и российским нормативным документам. Антикоррозионные материалы предназначены для защиты подводной части объектов и конструкций, судов, подводных трубопроводов в условиях пресной и морской воды, в суровых климатических условиях, при эксплуатации в условиях повышенной сложности.

Прежде всего «АМВИТ» является эксклюзивным представителем Sika Deutschland GmbH Business Unit Protective Coatings на территории стран СНГ и Балтии по защитным покрытиям: Sika® Asplit®, Betonol®, Sika® Epiter®, Sika® Permacor®, Sika® Unitherm®, которые зарекомендовали себя как надежные и эффективные в решении следующих задач:.

Для защиты конструкций, погруженных в воду и подвергающихся высоким истирающим нагрузкам, предназначены износостойкие и антикоррозионные защитные покрытия Epiter, обладающие высокой стойкостью к истиранию и предназначенные для антикоррозионной защиты гидротехнических сооружений, в том числе, от механического воздействия песка и льда. Защитные покрытия Epiter — это надежная система покрытий для применения в сложных условиях водоканалов, береговых сооружений и водохранилищ. Покрытия удовлетворяют требованиям антикоррозионной защиты для категорий коррозионной агрессивности среды Im1 (пресная вода) и Im2 (морская вода) в соответствии с DIN ISO EN 12944-5. Защитные покрытия Epiter могут в равной степени использоваться как на новых объектах, так и для проведения ремонтно-восстановительных работ. Срок службы покрытия не менее 15 лет.

Sika Epiter TF 130 — антикоррозионное толстослойное эпоксидное покрытие для защиты гидротехнических сооружений.

Условия функционирования и эксплуатации гидротехнических сооружений определяют ряд специфических требований к антикоррозионным покрытиям, предназначенных для их защиты.

Эпоксидный двухкомпонентный толстослойный материал Sika Epiter TF 130 был разработан специально для этих целей. Покрытие на его основе применяется как прочная антикоррозионная защита для стальных гидротехнических сооружений, испытывающих сильные механические нагрузки, а также для стальных деталей, постоянно контактирующих с водой и подверженных износу: к примеру, для акведуков, шлюзовых затворов и ворот, дюкеров, шпунтовых стенок, труб для охлаждающей воды и напорных трубопроводов.

Некоторые технические характеристики и преимущества Sika Epiter TF130:

-

Предназначено для эксплуатации в речной и морской воде в подводных частях и на границе вода/воздух.

-

Совместимо с катодной защитой.

-

Однослойное нанесение при толщине 500 — 1000 мкм.

-

Нанесение покрытия с толщиной более 500 — 600 мкм может потребоваться только при высоких истирающих воздействиях.

-

Высокая стойкость к ударам и к истирающим воздействиям.

-

Длительный срок службы.

-

Отличная адгезия к стальным поверхностям, очищенным до степени Sa 2 ? по ISO 8501-1.

-

В соответствующей системе покрытий наносится на бетонные конструкции.

-

Для повышения надежности и срока службы может использоваться с протекторной эпоксидной быстросохнущей грунтовкой Sika Permacor 2311 Rapid (с высокой долей цинковой пыли в сухом остатке).

-

Отсутствие каменноугольной смолы в составе продукта. Обеспечиваются гигиенические требования к сооружениям на путях забора воды для питьевого водоснабжения.

-

Практически не содержит растворителя (доля нелетучих веществ около 100 %, толщина мокрого слоя равна толщине сухого слоя).

-

Нанесение безвоздушным распылением с использованием мощного ( 1:68), но не специализированного оборудования.

-

Имеет Свидетельство Российского морского регистра судоходства о типовом одобрении для противокоррозионной защиты подводного корпуса и других судовых конструкций.

-

По результатам испытаний во ВНИИСТ получено заключение о соответствии покрытия техническим требованиям ОАО «АК “Транснефть”» и рекомендовано для антикоррозионной защиты портовых сооружений в зоне переменного уровня и зоне полного погружения со сроком службы не менее 15 лет.

-

Материал включён в Реестр ТТ, ТУ и ПМИ ОАО «АК “Транснефть“».

-

Покрытие внесено в Руководящий документ по защите от коррозии механического оборудования и специальных стальных конструкции гидротехнических сооружений (РД ГМ-01-02) АООТ «Трест Гидромонтаж» при толщине слоя 500 мкм в районах с умеренным, холодным, тропическим климатом при воздействии пресной и морской воды.

-

Покрытие имеет заключение Норвежского национального технологического института о соответствии требованиям Спецификации NORSOK M-501, изд. 4 (Норвегия).

-

Имеет допуски немецкого федерального института гидротехнического строительства BAW.

Для повышения стойкости цвета к УФ-излучению в надводной части сооружений поверх покрытия Sika Epiter TF 130 может потребоваться нанесение акрил-полиуретанового покрытия Sika Permacor 2330 (80 мкм).

Эффективность и надежность покрытия Sika Epiter TF130 проверены многолетним применением на различных гидротехнических сооружениях как в России, так и за рубежом.

Широкий спектр положительных свойств позволяет использовать покрытие и в других направлениях антикоррозионной защиты: внутренних поверхностей силосов для хранения сыпучих веществ, в том числе, песка, пищевых продуктов (крупы, зерна, пивного солода), резервуаров технической воды; защиты оборудования в сложных условиях (например, для шахтной крепи), для защиты стальных конструкций, укладываемых в землю. Покрытие является стойким к воздействию нейтральных солей и может использоваться при их воздействии при согласовании с поставщиком материала.

«ГИДРОТЕХНИКА» №1 (18) 2010

|

|

Надежны и безопасны

|

НАДЕЖНЫ И БЕЗОПАСНЫ

К началу навигации шлюзовые ворота на Беломорканале получили надежную антикоррозионную защиту. Специалисты гарантируют, что новое антикоррозионное покрытие Epiter® даже в условиях агрессивной водной среды прослужит, как минимум , 15 лет.

Рассказывает директор Санкт-Петербургского филиала ЗАО «АМВИТ» Вадим Шишпанов.

- Морская вода, солевые туманы, промышленные выбросы и атмосферные явления – под воздействием таких агрессивных сред корродирует самый прочный металл и крошится железобетон. Как уберечь от этого ледокольный и технический флот, а также причальные, шлюзовые и гидротехнические сооружения?

Выход найден давно. Системы лакокрасочных покрытий для антикоррозионной защиты гидросооружений признаны по всему миру.

Одной из самых надежных считается система для антикоррозионной защиты EPITER, которая создана специально для применения в сложнейших условиях эксплуатации каналов, береговых сооружений и водохранилищ.

- Вадим Станиславович, в чем преимущество именно этих материалов?.

- Во-первых, в долговечности. Срок службы нового покрытия продлится не менее 15 лет. Покрытия удовлетворяют требованиям антикоррозионной защиты для категорий коррозионной агрессивности среды Im1 (пресная вода) и Im2 (морская вода) в соответствии с DIN ISO EN 12944-5.

Во-вторых, они очень удобны и просты в работе. Это делает их незаменимыми при проведении срочного ремонта. Нанесение покрытий для антикоррозионной защиты Epiter осуществляется методом безвоздушного распыления с применением традиционного окрасочного оборудования. Толщина слоя покрытия составляет от 500 до 1000 мкм и достигается за один технологический проход.

Так всего за 2 недели 3218 кв.м. шлюзовых ворот Беломорканала было очищено и покрыто слоем Epiter толщиной 600 микрон.

В третьих, все материалы для антикоррозионной защиты Epiter прошли строгую экологическую экспертизу и имеют допуск к применению для конструкций водохранилищ и питьевых резервуаров.

- Известно, что качественный продукт не может быть дешевым. Каково ценовое соотношение немецких материалов по сравнению с отечественными?.

- На самом деле почти 100% сухой остаток обеспечивает идеальную ровность нанесения материала для антикоррозионной защиты при минимальных потерях. Даже при максимально допустимой толщине покрытия он не стекает, быстро схватывается и набирает прочность.

Поэтому с точки зрения эксплуатации, нанесения и стоимости квадратного метра Epiter дешевле материалов, традиционно использующихся в российских портах, на гидросооружениях, в ледокольном и техническом флоте.

Сегодня это начинают понимать и судовладельцы, и портовики. При выборе покрытия для антикоррозионной защиты специалисты все чаще отдают предпочтение именно качественным материалам немецкого производства. Для каждого конкретного объекта мы готовы помочь подобрать систему антикоррозионной защиты, оптимально подходящую к условиям эксплуатации.

Елена Рачкова

«МОРСКОЙ БИЗНЕС СЕВЕРО-ЗАПАДА» №8, сентябрь 2007

|

|

Dossolan Hoeco FII/1 - технологичное огнезащитное покрытие для металлоконструкций

|

DOSSOLAN HOECO FII/1 – ТЕХНОЛОГИЧНОЕ ОГНЕЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ МЕТАЛЛОКОНСТРУКЦИЙ

Сегодня существует множество решений, направленных на повышение пределов огнестойкости металлоконструкций: выбор имеется как в отношении типов огнезащитных материалов, так и среди материалов, представленных в рамках одного конкретного типа. Однако с повышением требований по огнестойкости круг материалов сужается: начиная с предела огнестойкости R120 и выше, а также для пределов R90, R60 (при малых значениях приведенной толщины) на рынке имеется ограниченное количество материалов.

Для обеспечения высоких пределов огнестойкости могут использоваться бетонирование, облицовка из кирпича, листовая и плитная облицовка, оштукатуривание. Но эти методы имеют ряд недостатков: они очень трудоемки и не во всех случаях приемлемы – что можно применят для колонн, то для ферм, связей балок в большинстве случаев исключается из-за увеличения нагрузок на металлоконструкции. Теоретически испоьзование штукатурки в последнем случае возможно, но из-за того, что металлоконструкции деформируются при изменении нагрузок (сезонные изменения температуры, появление снеговых нагрузок зимой), жесткие штукатурные покрытия растрескиваются и через некоторое время отслаиваются, особенно при динамических нагрузках. В этих случаях хороший способ огнезащиты – использование огнезащитного покрытия Dossolan Hoeco FII/1 (Daussan SAS, Франция).

Огнезащитное покрытие Dossolan Hoeco FII/1 – это сухая смесь минерального микроволокна, цементоподобного связующего и некоторых добавок (преимущественно минерального характера), повышающих технологические свойства материала и эксплуатационные свойства покрытия. Огнезащитное покрытие Dossolan Hoeco FII/1 наносится методом полусухого торкретирования, что существенно упрощает и удешевляет процесс нанесения, а также сокращает продолжительность работ.

Готовое огнезащитное покрытие имеет серый цвет и рельефную поверхность. При необходимости поверхность может быть заглажена сразу же после нанесения. Защищаемые конструкции предварительно следует обработать грунтовочным покрытием (например, ГФ-021).

Огнезащитное покрытие Dossolan Hoeco FII/1 имеет сертификат пожарной безопасности, подтверждающий возможность его использования для обеспечения предела огнестойкости R150, а также санитарно-эпидемиологическое заключение. На основе результатов длительных испытаний в ФГУ ВНИИПО МЧС России была разработана «Инструкция по расчету фактических пределов огнестойкости стальных конструкций с огнезащитным покрытием Dossolan Hoeco FII/1». Инструкция позволяет назначать толщину огнезащитных покрытий для широкого диапазона приведенной толщины металлоконструкций и пределов огнестойкости, способствуя экономии материала и, соответственно, затрат на огнезащиту.

Огнезащитное покрытие Dossolan Hoeco FII/1 может эксплуатироваться внутри помещений и под навесом (без воздействия воды) в широком диапазоне температур. Поскольку в состав огнезащитного покрытия входят преимущественно минеральные компоненты, срок службы покрытия – более 20 лет. При необходимости поверхность, обработанная составом Dossolan Hoeco FII/1, может быть окрашена красками, совместимыми с минеральными основаниями.

При эксплуатации на открытом воздухе на защищенную данным составом поверхность может быть нанесена система покрытий, предохраняющая огнезащитное покрытие от воздействия влаги. Следует отметить, что воздействие влаги опасно в тех случаях, когда возможна смена циклов замораживания/размораживания воды.

Имеется опыт использования огнезащитного покрытия Dossolan Hoeco FII/1 для повышения огнестойкости железобетонных плит перекрытий. Проводить огнезащиту воздуховодов в соответствии с пределом огнестойкости от EI60 до EI180 позволяет материал Dossolan 3000.

ж-л Красная линия, №23/май 2007

|

|

Защищать украшая

|

ЗАЩИЩАТЬ УКРАШАЯ.

Когда заходит речь об антикоррозионных материалах, специалисты во всем мире прежде всего вспоминают Sika Deutschland Industrial Coatings. И это справедливо, потому что концерн Sika Deutschland Industrial Coatings – европейский лидер в производстве покрытий, способных надежно защитить металлические конструкции любых типов и конфигураций от разрушающего воздействия коррозии.

Sika Deutschland Industrial Coatings одной из первых в мире начала решать проблему антикоррозионной защиты металлических поверхностей. Сегодня компания предлагает широчайшую гамму лакокрасочных антикоррозионных материалов, выполняющих не только декоративные, но и защитные функции. Продукция, произведенная в Германии, отличается высоким качеством, соответствует международному стандарту ISO 12944, экологически безвредна и практически весь срок службы сохраняет свою эстетическую привлекательность. Но главное ее достоинство – отличная стойкость к разрушающим воздействиям окружающей среды и длительный срок службы.

Системы покрытий Permacor разработаны с учетом современных требований к антикоррозионным материалам. Это двухкомпонентные и однокомпонентные покрытия, изготовленные из высококачественного сырья, с высоким содержанием сухого остатка и минимальным количеством летучих органических соединений.

Антикоррозионные материалы устойчивы к атмосферной и другим видам коррозии, выдерживают механические и истирающие нагрузки, а также воздействие ультрафиолета. Эпоксидные грунтовки с добавлением цинковой пыли или железной слюдки и покрывные материалы на основе полиуретановых, алкидных и акриловых составляющих создают надежные системы защиты металлоконструкций как из различных видов стали, так и цветных металлов.

Применение антикоррозионных покрытий возможно как внутри, так и снаружи зданий и промышленных объектов.

Многочисленные испытания и опыт применения доказали эффективность и высокое качество антикоррозионных материалов Permacor в тяжелых условиях индустриальной и приморской атмосферы, на объектах, находящихся под землей или в контакте с химическими веществами, такими как топливо, сточные воды или продукты питания и удобрения.

Нанесенные тонким слоем за 2-3 технологические операции антикоррозионные материалы не требуют особых условий подготовки поверхности и эксплуатации, прекрасно ремонтируются, что позволяет значительно сэкономить средства.

Нельзя забывать и о декоративной функции лакокрасочных материалов. Продукция немецких производителей отличается широкой палитрой цветов и оттенков, стойким глянцем и сохраняет свои декоративные свойства на протяжении всего срока эксплуатации, который достигает 15 и более лет.

Антикоррозионная защита гидротехнических сооружений представляет собой сложную задачу ввиду специфических условий эксплуатации.

Влажная агрессивная среда, высокие механические нагрузки, возникающие из-за воздействия льда, песка, гальки, сложность нанесения, требование длительного срока службы создают дополнительные проблемы при эксплуатации и ремонте. Кроме того, необходимо учитывать фактор экологической безопасности.

Эпоксидные антикоррозионные материалы Epiter, революционная разработка компании SIKA, полностью отвечают всем этим требованиям, что подтверждается многолетней практикой применения их в Европе. Толстослойное покрытие, наносимое непосредственно на стальное основание за один проход дает возможность надежно защитить гидротехнические конструкции без значительных затрат.

На российском рынке эксклюзивным представителем Sika Deutschland Industrial Coatings является ЗАО «АМВИТ». Специалисты Санкт-Петербургского филиала всегда готовы дать необходимую консультацию по применению антикоррозионных материалов. Честная политика компании в отношении своих клиентов, возможность выбора антикоррозионных материалов в зависимости от конкретных условий эксплуатации способствуют популярности продукции SIKA в России.

|

|

Современные тенденции защиты внутренней поверхности резервуаров под нефть и нефтепродукты

|

СОВРЕМЕННЫЕ ТЕНДЕНЦИИ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РЕЗЕРВУАРОВ ПОД НЕФТЬ И НЕФТЕПРОДУКТЫ.

Растущее понимание ограниченности ресурсов и связанную с этим необходимость рационального их использования заставляет разрабатывать новые материалы и технологии, позволяющие в определенной мере вносить вклад как в решение стратегической задачи рационального использования ресурсов, так и позволяющие решать на более высоком уровне сугубо утилитарные задачи.

Если обратиться к проблеме антикоррозионной защиты внутренней поверхности резервуаров, то о значимости этой проблемы говорить не стоит — здесь очевидно значение антикоррозионной защиты как для продления срока службы резервуаров, так и для сохранения качества хранимого продукта. Но экономии ресурсов можно добиваться и на этапе выполнения работ по антикоррозионной защите резервуаров, как за счет экономии трудозатрат, так и за счет снижения экономических потерь, связанных с простоем резервуаров (за счет снижения сроков нанесения покрытий), а также за счет увеличения срока службы покрытия.

В связи с необходимостью обеспечить длительный срок службы покрытий для антикоррозионной защиты резервуаров, а также (в большинстве случаев) с высокой агрессивностью хранимых веществ (нефти, нефтепродуктов, химикатов, сточных вод и др.) требуется создать достаточно большую суммарную толщину системы покрытий — обычно более 350 мкм.

Ранее вполне приемлемым считалось использование многослойных систем антикоррозионной защиты резервуаров. В них применялись лакокрасочные материалы, содержащие растворители, что не позволяло наносить толстослойные покрытия как по причине снижения вязкости (возникают потеки), так и из-за необходимости быстро выводить из покрытия растворитель, что возможно только для тонких слоев.

Использование для антикоррозионной защиты резервуаров ЛКМ, содержащих растворители, очевидно, имеет следующие недостатки:

-

высокая трудоемкость нанесения (несколько слоев);

-

длительный цикл нанесения (необходимость перерывов для сушки отдельных слоев);

-

повышенная опасность для здоровья, обусловленная выделением растворителя;

-

повышенная экологическая опасность из-за выделения летучих органических веществ в атмосферу;

-

повышенная вероятность возникновения дефектов, связанных с возможным выпадением водяного конденсата и загрязнением предыдущих слоев перед нанесением последующих.

Желание устранить отмеченные недостатки привело к разработке антикоррозионных материалов для антикоррозионной защиты резервуаров, которые не содержат растворителя вообще (доля нелетучих веществ 100 %) или содержат его в малом количестве. Эти материалы можно наносить толстым слоем за один проход.

Эта тенденция уже сформировалась довольно давно, и фирма Sika Deutschland Industrial Coatings (Германия) вела разработку материалов для антикоррозионной защиты резервуаров именно в этом направлении. Результатом стала разработка нескольких материалов такого класса.

Для внутреннего покрытия резервуаров под нефть и нефтепродукты был разработан эпоксидный материал Permacor 128/A. Материал наносится толщиной 400–1000 мкм за одну технологическую операцию. Разумеется, максимальная толщина нужна не во всех случаях. Обычно под нефть и нефтепродукты назначается толщина покрытия 400–500 мкм. Срок службы при такой толщине при хранении сырой нефти — не менее 10 лет. При толщине 800 мкм срок службы может составлять более 15–20 лет. Высокая химическая стойкость позволяет использовать покрытие для защиты резервуаров при хранении многих других веществ.

Отличительной особенностью Permacor 128/A, применяющегося для антикоррозионной защиты резервуаров являются его антистатические свойства (способность отводить статические электрические заряды) – удельное объемное сопротивление менее 109 Ом•м, что дает возможность использовать его в резервуарах для хранения легковоспламеняемых жидкостей (таких, как бензин, авиационный керосин и др.).

Покрытие для антикоррозионной защиты резервуаров обладает отличными механическими свойствами — высокой адгезией, стойкостью к ударам, к истирающим воздействиям.

При 20 С покрытие можно эксплуатировать при полных нагрузках уже через трое суток после нанесения.